CARACTERÍSTICA - En la mayoría de las organizaciones en una travesía Lean, la gestión de personas no está muy involucrada.

Entonces, ¿cómo debe cambiar el departamento de RRHH, para apoyar eficazmente una transformación

lean?

Lograr una transformación lean depende de nuestra capacidad

de transformar a las personas. El cambio requiere la creación de formas

diferentes y más efectivas de interacción entre equipos y líderes, así como el

desarrollo de los comportamientos y capacidades adecuadas en todos, desde el

personal de primera línea hasta la alta dirección.

En la mayoría de las empresas, los primeros pasos hacia una

transformación lean se hacen generalmente en los "procesos básicos",

es decir, aquellos que afectan directamente la entrega de servicios o la

fabricación de productos. En cierto modo, esto tiene mucho sentido, porque el

enfoque principal de lean está en crear más valor para los clientes (y que

eventualmente es representado por el servicio que reciben o el producto que

compran).

Los primeros gerentes, que suelen experimentar, se esfuerzan

por entender y luego difundir la filosofía Lean en toda la empresa, son los que

trabajan en operaciones.

Sin embargo, rápidamente se dan cuenta de que la aplicación

de herramientas Lean y los cambios de procesos que están empezando a ocurrir

dependen en realidad de los cambios que pueden afectar en la forma en que

manejan a la gente, en la forma en que moldean la cultura corporativa y en su

enfoque al liderazgo. Y sin embargo, podemos identificar una gran brecha en la

mayoría de las organizaciones: la función dedicada a la "gestión de

personas" - RRHH - a menudo se queda atrás cuando se trata de

transformaciones Lean.

En muchos casos, el departamento de RR.HH. asume un papel

formal, pero subsidiario, en el desarrollo del cambio: por ejemplo, organizará

la capacitación sin participar activamente en el apoyo al profundo cambio

organizativo que el lean trae consigo.

Entonces, ¿cuál debe ser el papel de RRHH en una empresa que se esfuerza por pensar

Lean y transformarse? ¿Qué deberían cambiar los líderes y los profesionales de

los recursos humanos en cuanto a su manera de pensar y de trabajar, para

convertirse en socios estratégicos en un cambio de rumbo?

No esperamos que este artículo necesariamente responda a

estas preguntas, pero esperamos que le proporcione algunas ideas sobre cómo

sería un papel más activo e impactante

de recursos humanos.

Creemos que hay tres acciones principales que los

departamentos de recursos humanos deben tomar para expandir su rol dentro de

una transformación Lean:

- Desarrollar el liderazgo y la cultura Lean

- Transformar el flujo de valor de las personas

- Y racionalizar sus propios procesos.

____________________________________________________________________

DESARROLLO DE LIDERAZGO Y CULTURA LEAN

En las grandes empresas brasileñas, la responsabilidad

corporativa para el desarrollo del liderazgo y la cultura generalmente

pertenece al departamento de recursos humanos. La falta de desarrollo de un

modelo de liderazgo y cultura lean asociado con los nuevos procesos y

herramientas, que se pretende implementar al inicio de una transformación lean,

desalienta a los empleados a involucrarse en el cambio que la compañía busca.

Inicialmente están interesados en las prácticas lean que se están proponiendo,

pero la falta de consistencia evita que el cambio se propague y termina por

hacerla impracticable. Como resultado, los procesos decaerán debido a la falta

de compromiso.

Una transformación lean sostenible sólo es posible cuando la

dirección la lidera. A su vez, esto requiere cambiar la cultura de gestión, el

sistema de gestión, así como la forma en que el liderazgo actúa y piensa. (Por

ejemplo, revisar los valores y principios de la compañía y enfatizar el enfoque

en el valor del cliente y el compromiso con la estabilidad de las personas o

implementar mecanismos diarios de gestión para exponer los problemas más fácil

y rápidamente. O cambiar las actitudes de liderazgo frente a los problemas, no

culpar a las personas. O actuar como un entrenador, para hacer que todas las

personas en la empresa den soluciones a los problemas y sean entrenadores de

sus propios equipos.)

Pero ¿cómo puede el liderazgo seguir este nuevo enfoque sin

una comprensión profunda de lean? Desarrollar líderes y convertirlos en líderes

Lean debe ser una actividad estratégica de la función de recursos humanos.

Algunos de los comportamientos que necesitamos que los

líderes desarrollen (con lo que RRHH puede

ayudar) han sido cubiertos en otro artículo de Planet Lean - Los

comportamientos de liderazgo que apoyan una transformación Lean. Aquí están los

dos más importantes (y más difíciles de practicar): una actitud de gemba (para

ir a ver los problemas de primera mano donde se producen) y la capacidad de

desarrollar a la gente haciendo las preguntas correctas, en lugar de siempre

apresurarse para proporcionar respuestas.

La dificultad es que el lean sólo puede aprenderse haciendo,

lo que significa adoptar un enfoque que se basa en gran medida en ciclos

rápidos de experimentación, reflexión y aprendizaje. Pero pensar que RRHH no tiene un papel que desempeñar en la

formalización y la promoción de esta forma alternativa de pensar sería un

error.

En una empresa en la que trabajamos, el área de manufactura

experimentó con herramientas Lean y trató de trabajar siguiendo la filosofía

lean, pero no pudo avanzar porque no se involucró con el área de RR.HH. (y

otras áreas, como logística y comercial) para discutir la necesidad de alinear

la cultura y desarrollar liderazgo para lograr el cambio deseado.

______________________________________________________________________

TRANSFORMANDO EL FLUJO DE VALOR DE LA GENTE

Un departamento de recursos humanos generalmente está

estructurado por actividad y contiene subdivisiones, como reclutamiento,

evaluación, beneficios, etc. Esta forma de segmentar los procesos y la falta de

un enfoque holístico, coherente y alineado con los objetivos empresariales hace

que sea realmente difícil integrar de manera transparente los recursos humanos

en nuestros esfuerzos para transformar el negocio.

En su libro Toyota Culture, Mike Hoseus y Jeff Liker

escriben que el departamento de recursos humanos es responsable del "flujo

de valor de la gente". En las implementaciones lean, usamos mapas de flujo

de valor para los productos para analizar procesos que agregan valor y el

desperdicio que existe en ellos. Al mirar el flujo de valor de las personas,

nos damos cuenta de que las actividades de valor añadido son aquellas que

generan aprendizaje y desarrollo y desafían a los empleados a buscar siempre

mejores formas de crear valor para los clientes.

Esto representa un tremendo cambio de paradigma, ya que se

centra en la progresión de la carrera de cada persona (o flujo de carrera,

debemos decir) y su contribución a la empresa a lo largo de ese flujo, desde el

momento en que se unen a la organización. Es una perspectiva totalmente

diferente, lo que nos obliga a revisar los procesos tradicionales de RR.HH.

usando principios e ideas claras.

Por ejemplo, en una empresa Lean, reclutar gente debe buscar

principalmente atraer talento con la promesa de aprendizaje a lo largo de toda

la vida, trabajo en equipo y desarrollo de habilidades para resolver problemas.

RRHH debe esforzarse por encontrar y seleccionar profesionales que se

comprometan con los valores de la empresa a largo plazo, en lugar de

simplemente encontrar empleados con conocimientos existentes de un sector para

satisfacer necesidades inmediatas.

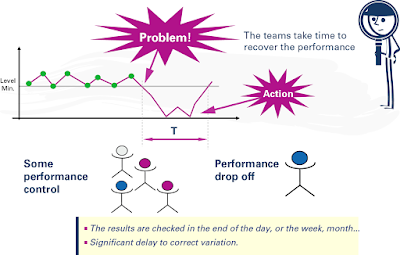

Los procesos de gestión diarios -un elemento fundamental del

flujo de valor de la gente- son tradicionalmente liderados por los directivos

en las distintas áreas de trabajo, pero en última instancia, también dependen

de recursos humanos para su

implementación y mantenimiento. ¿Y por qué no lo harían? Ellos exigen cambios

fundamentales en el diseño del trabajo, así como nuevos conocimientos y

habilidades (primero en ellos se estructura la solución de problemas, que

-conectando los flujos de valor de productos y personas- mejora el proceso

mientras se desarrolla a los empleados).

Dado que el departamento de RR.HH. en muchas empresas

brasileñas está muy alejado de la transformación lean, que normalmente nace en

las operaciones, el flujo de valor de la gente es una colección de partes

herméticas alejadas de las necesidades del negocio. Por lo tanto, hay una

enorme pérdida de sinergia entre las necesidades de la empresa, el desarrollo

de personas de calidad, y la mejora continua y el aprendizaje.

Uno de nosotros experimentó esto mientras trabajaba en una

empresa de servicios, en la que el flujo de valor de la gente no estaba

conectado con las necesidades de la empresa. Una tasa anual de rotación de

empleados del 50% - común en la industria - destruiría los esfuerzos de

capacitación del personal de operaciones y de liderazgo además de la

contratación de personal calificado.

______________________________________________________________________

RACIONALIZANDO LOS PROCESOS DE RRHH

Cuanto mayor es la empresa, más compleja es la estructura

organizativa del departamento de recursos humanos. Esto significa que lean

tiene un enorme potencial para agilizar y mejorar los procesos administrativos

que hacen que recursos humanos se mueva, con grandes beneficios para ser

cosechados por los clientes internos del departamento - los gerentes y los

empleados.

Muchos de estos procesos son de naturaleza transaccional

(procesamiento de nóminas, pagos de beneficios, etc.) y hay una tendencia a

transferirlos a otras áreas más operativas, o subcontratarlos por completo.

Otras actividades relacionadas con las personas (como la contratación o la

evaluación del desempeño) suelen ser una prerrogativa de la oficina de recursos

humanos. Sin embargo, la calidad de la ejecución de estas actividades es

fundamental para el desempeño de un departamento de RR.HH., lo cual plantea la

pregunta: "¿Por qué no hacerlas el foco de nuestras mejoras?".

RRHH simplemente tiene que mejorar sus propios procesos

internos, basándose en las técnicas

comprobadas de Lean Office, para convertirse en un ejemplo de agilidad y

eficiencia y para garantizar la satisfacción de los clientes internos. No

olvide: la mala ejecución, la baja productividad, los altos costos, los largos

plazos de entrega y el fracaso de la calidad no hacen más que socavar la

credibilidad de la función de recursos humanos.

En las empresas con muchos empleados, los procesos en el

departamento de recursos humanos suelen ser bastante intensivos en recursos, lo

que se refleja en la escala de las consecuencias negativas de escasa calidad o

mal servicio. A pesar de esto, a menudo carecen de enfoque, porque carecen de

"glamour". Cuando las empresas perciben este problema y su impacto en

los costos o la moral, a menudo terminan subcontratando estas actividades, sólo

para traerlas de vuelta más tarde, cuando queden claras las dificultades

inherentes a la integración de las actividades de subcontratación con las

necesidades y la dinámica del negocio.

Hay muchos ejemplos de este problema. Uno de nosotros

trabajaba en una gran empresa de servicios con una tasa de rotación del 50% por

año, en la que los procesos de contratación eran especialmente laboriosos para

los empleados de recursos humanos y había una gran frustración con la insuficiencia

de los reclutados y con el retraso en llenar vacantes. La causa raíz de esto,

resultó ser el hecho de que el proceso de reclutamiento no había sido

racionalizado (la contramedida para ellos terminó siendo la aplicación de una

serie de técnicas de Lean Office).

_____________________________________________________________________

EN CONCLUSIÓN

Las tres líneas de acción que destacamos están fuertemente

conectadas e interdependientes. De la misma manera, su implementación debe

convertirse en una parte de los esfuerzos globales que la compañía está

haciendo a través de departamentos y funciones. Dicen que a la larga Lean no

puede funcionar a menos que todos en la organización lo hagan, y estamos

totalmente de acuerdo con esa idea.

Por lo tanto, eche un vistazo a la función

de recursos humanos en su negocio. Si no está totalmente integrado en la

transformación lean, es posible que desee actuar ahora. Las prácticas descritas

anteriormente podrían ser una buena manera de comenzar.

Los Autores

Flávio Picchi es el Vice-Presidente del Lean Institute Brasil

Marcelo Amoroso es Project Manager en Lean Institute Brasil.

Tomado y Traducido de Planet Lean:

How to turn HR into a catalyst for lean thinking

Versión Original en:

http://planet-lean.com/how-to-turn-hr-into-a-catalyst-for-lean-thinking